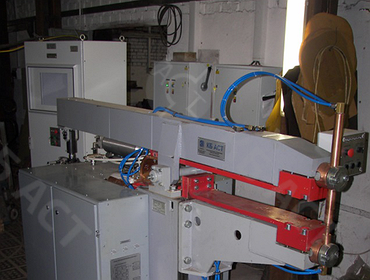

Радиальная точечная машина контактной сварки МТВР-4801

Машина укомплектованы источниками постоянного (выпрямленного) тока типа ИВТ-14.058 (с наибольшим вторичным током 52 кА), необходимыми для питания вторичного контура машины постоянным сварочным током. Источник спроектирован и произведён специалистами нашей компании, имеющими многолетний опыт работы в данной отрасли.

Подключение первичной обмотки питающего трехфазного трансформатора к силовой сети осуществляется с помощью трёх контакторов КТМ 320-В-1, выбранных из линейки контакторов, так же разрабатываемых и производимых нашей компанией.

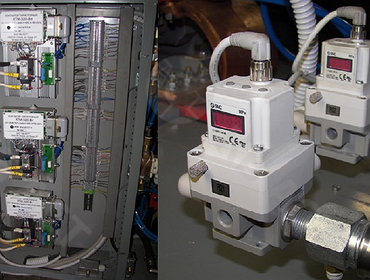

Машина оснащена пневмоаппаратурой фирмы SMC (Япония) обеспечивающей высокую точность, надежность и быстродействие пневматического привода сжатия электродов. Электропневматические регуляторы позволяют программно установить давление в полости цилиндра, соответствующее заданному усилию. Параметры давления входят в состав программы сварки. Фильтры служат для удаления из сжатого воздуха водного конденсата, масляного тумана и твердых частиц размером до 0.3 мкм., что безусловно положительно сказывается на стабильности работы оборудования.

Программируемая микропроцессорная система управления создана на базе персонального компьютера, панельного типа, и унифицированных модулей управления, программируемых и серийно выпускаемых нашим предприятием.

В её состав входят:

- модуль фазного управления - универсальный многоканальный формирователь импульсов управления тиристорами и клапанами;

- модуль аналоговых сигналов - многоканальное устройство ввода-вывода аналоговых сигналов уровня ±10В (0..20mA);

- модуль центрального процессора совмещённого с модулем дискретных сигналов - программируемым логическим контроллером со встроенным многоканальным устройством ввода-вывода дискретных сигналов уровня +24В.

Обмен информацией между модулем центрального процессора и всеми другими типами модулей осуществляется по CAN шине. Модуль CPU при этом является единственным ведущим в сети.

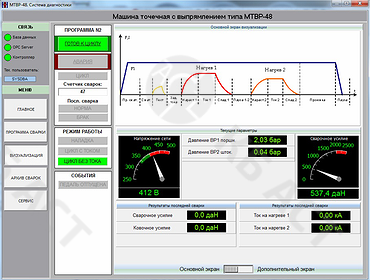

При включении система управления осуществляет функции контроля и диагностики состояния оборудования машины и выдает информацию о степени готовности машины к выполнению операции изготовления.

При работе в основном рабочем режиме в соответствии с выбранной программой сварки система управления машиной настраивается на отработанный ранее режим, назначенный технологом для данной детали (узла) в качестве «основного рабочего режима».

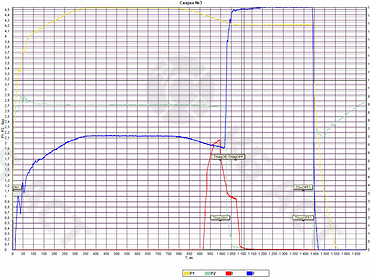

Система управления оборудована принтером для распечатки осциллограмм и паспортов в удобочитаемом виде, с указанием:

- Информации о сварке: номера точки, даты и времени выполнения работ, имени пользователя, номере программы, коде изделия, узла, детали.

- Измеренных значений: максимального тока на нагреве 1 и 2, сварочного и ковочных усилий.

- Параметров выбранной программы сварки.

- Параметров допускового контроля: максимального и минимального сварочного и ковочного усилий, а так же максимального и минимального токов на нагреве 1 и 2, с результатом контроля.

Система управления обеспечивает:

- задание и корректировку параметров в удобном для оператора виде;

- оперативное отслеживание информации о прохождении цикла сварки, неисправностях и сбоях, а также иной необходимой технологической информации на мониторе ПК;

- контроль протока воды в критических к перегреву элементах машины;

- допусковый контроль усилий сжатия (путём измерения давлений в полостях пневмоцилиндра привода сжатия) с помощью дополнительных датчиков давления;

- допусковый контроль величины тока с помощью дополнительного датчика тока;

- возможность осцилографирования каждой свариваемой точки;

- хранение в энергонезависимой памяти технологических программ, паспортов и осциллограмм сваренных точек;

- подсчет количества циклов;

- управление тиристорными контакторами;

- управление исполнительными устройствами машины;

Системой контроля и диагностики для каждой свариваемой точки производиться регистрация и протоколирование следующих параметров:

- даты и времени выполнения изготовления узлов (деталей);

- величины основного и дополнительного токов;

- напряжения питающей сети;

- ковочного и сварочных усилий;

Сварочные машины, как и всё оборудование, отправляемое нами заказчику, прошли тщательную проверку на надёжность и соответствие паспортным данным. Возможность осциллографирования помогает в подборе режимов сварки и визуальной оценке сварочного процесса. Интуитивно понятный интерфейс системы диагностики значительно упростил ввод в эксплуатацию и обучение персонала на предприятии заказчика. Новая система управления и певмооборудывание позволили максимально исключить человеческий фактор при сварке деталей. Параметры режима сварки задаются автоматически при загрузке программы сварки, это исключает статистическую погрешность возникающею при ручном регулировании. Измеренные значения сварочного тока и давления в полостях цилиндра проходят допусковый контроль, после чего система управления даёт заключение о качестве каждой сваренной точки, и ведёт их паспортизацию. Контроль первичного напряжения позволяет компенсировать влияние просадки на сварочный ток. Широкий спектр регулирования всех параметров машины, точность регистрируемых и вычисляемых значений, высокая степень контроля происходящих процессов, свидетельствуют о готовности машины к выполнению поставленных задач.